一、系統背景與概述

在制藥、生物制品、精細化工等行業中,無菌重結晶罐是進行高純度結晶工藝的關鍵設備。結晶過程的溫度控制精度直接影響產品晶型、純度、收率及無菌保證水平。傳統溫控多依賴PID控制與人工經驗,存在響應滯后、超調、工況適應性差等問題。為此,我們設計了一套融合人工智能(AI)、工業數據庫及計算機網絡服務的無菌重結晶罐溫度AI自動控制系統,旨在實現精準、穩定、自適應的全自動溫度控制。

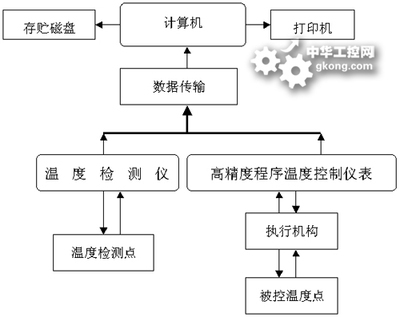

二、系統總體架構

本系統采用“邊緣+平臺”的協同架構:

- 邊緣控制層:由高精度溫度傳感器、智能執行機構(如調節閥)及嵌入式AI控制器構成,負責實時數據采集、本地AI推理與快速閉環控制。

- 平臺服務層:部署于企業內網或私有云,包含實時/歷史數據庫、AI模型訓練平臺、集中監控與數據服務接口,實現數據聚合、模型優化與高級管理功能。

- 網絡通信層:采用工業以太網與OPC UA協議,確保控制指令與過程數據的可靠、實時、安全傳輸。

三、核心功能模塊

- AI智能溫控引擎

- 多模態感知:集成罐體溫度、夾套溫度、壓力、流量、攪拌轉速等多維數據。

- 模型架構:采用深度強化學習(DRL)或LSTM預測控制模型,能夠學習結晶工藝的非線性、時變特性,動態優化控制策略。

- 自適應優化:模型可根據歷史批次數據在線學習,自動調整升溫/降溫曲線,抑制超調,適應物料特性變化。

- 工業數據庫系統

- 實時數據庫:高速存儲秒級甚至毫秒級的過程變量,為AI推理提供實時數據源。

- 歷史數據庫:長期存儲批次工藝數據、報警事件、操作日志,支持趨勢分析、工藝回溯與合規性審計。

- 數據結構化:建立統一的設備、工藝參數、批次標簽模型,便于數據關聯與挖掘。

- 計算機網絡服務

- 數據服務接口:提供RESTful API或MQTT接口,向MES、ERP等上層系統提供溫度曲線、批次報告、設備狀態等數據。

- 遠程監控與維護:通過Web或移動端可視化界面,授權人員可遠程監視溫控過程、調整參數、接收報警。

- 網絡安全:部署工業防火墻、 VLAN劃分、訪問控制列表(ACL),確保控制網絡與信息網絡的安全隔離與受控通信。

四、應用方案優勢

- 控制精度提升:AI模型實現前饋-反饋復合控制,將溫度控制精度從±0.5℃提升至±0.1℃,顯著提高產品一致性。

- 工藝自適應能力強:系統可自動識別不同物料的結晶特性,調整控制參數,減少工藝開發與切換時間。

- 數據驅動決策:完整的數據庫體系為工藝優化、故障預測、產能分析提供數據基礎。

- 運維效率提高:網絡化服務實現集中監控、遠程診斷與預測性維護,降低現場巡檢負擔。

- 合規與追溯:詳實的電子批次記錄滿足FDA 21 CFR Part 11等法規對數據完整性與審計追蹤的要求。

五、實施建議

- 分步部署:先進行單罐試點,驗證AI模型與控制邏輯,再逐步推廣至多罐集群。

- 數據基礎建設:確保傳感器精度與通信可靠性,高質量數據是AI效能發揮的前提。

- 人機協同:系統應提供“自動+手動”無縫切換功能,并具備專家經驗嵌入接口,保障操作靈活性。

- 持續迭代:利用平臺層持續收集數據,定期再訓練AI模型,適應工藝改進與設備老化。

六、

本方案通過深度融合AI控制、工業數據庫與計算機網絡技術,構建了一個智能、透明、可追溯的無菌重結晶罐溫度控制系統。它不僅實現了工藝參數的精準自動化控制,更通過數據網絡化服務,為企業工藝優化、生產管理與合規審計提供了強有力的數字化支撐,是推進制藥、化工等行業智能制造升級的可靠實踐路徑。